ニュースリリース

クルマ・技術

マツダ、3次元熱間曲げ焼き入れ角形鋼管を世界で初めて採用

|

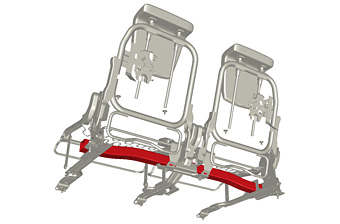

マツダ株式会社(以下、マツダ)は、軽量化技術である3次元熱間曲げ焼入れ(3DQ;3 Dimensional Hot Bending and Quench)*1技術を用いて加工した1500MPa級の超高張力角形鋼管を、本日マイナーチェンジして発売したミニバン「マツダ プレマシー」の三列目座席下部のクロスメンバーフレームに、自動車用部材として世界で初めて*2採用しました。新日鐵住金株式会社*3、住友鋼管株式会社*4と共同開発した同部材は、従来部材と同等の剛性、強度を確保しながら、約50%の軽量化を達成しています。

3次元熱間曲げ焼入れ技術の採用部材

一般的に、高張力鋼板を自動車用部材に用いると、同じ強度をより薄肉で確保できるため、車体を大幅に軽くすることができます。一方で、単純な薄肉化では剛性が低下し、走行時の振動やハンドリング性能に悪影響を与えることがわかっています。そこでマツダは、剛性確保に有利な鋼管の高強度化に着目しました。高周波加熱により軟化した鋼管を、高速・高精度で複雑な三次元形状に加工、水冷し、強度を1500MPa級に高める3DQ技術を採用し、部材の最適な断面形状・板厚・形状などの検証を重ねることで、軽量でありながら強度と剛性を両立するクロスメンバーフレームと、その安定した製造方法を開発しました。3DQ技術は成形に金型を必要としないため、設備投資の削減にも効果を発揮します。

マツダは今後も、自動車の基本性能を飛躍的に向上させる軽量化を、高い剛性と衝突安全性の確保とともに徹底し、すべてのお客さまに「走る歓び」と「優れた環境・安全性能」を提供していきます。

|